Czym jest weryfikacja kodów?

Weryfikacja kodów ocenia jakość kodów zgodnie z ustalonymi normami. Służą do tego precyzyjne urządzenia umożliwiające przeprowadzenie procesu weryfikacji. Weryfikatory kodów klasyfikują kody 1-D i 2-D zgodnie z parametrami jakościowymi określonymi w standardach branżowych, które są opracowywane przez organizacje międzynarodowe, takie jak ANSI/ISO, oraz grupy branżowe, takie jak GS1 i HIBCC.

Weryfikacja pomaga potwierdzić, że produkowany kod będzie akceptowany w dowolnym miejscu jak i przez dowolny czytnik. Jest to jedyny sposób formalnego przypisania oceny do kodu kreskowego, a także najbardziej niezawodny sposób diagnozowania i usuwania błędów znakowania.

Weryfikacja kodów polega na ocenie jakości kodów zgodnie z określonymi normami opracowanymi przez organizacje międzynarodowe, takie jak ANSI/ISO, oraz grupy branżowe, takie jak GS1 i HIBCC.

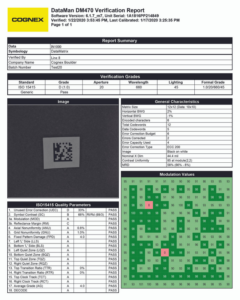

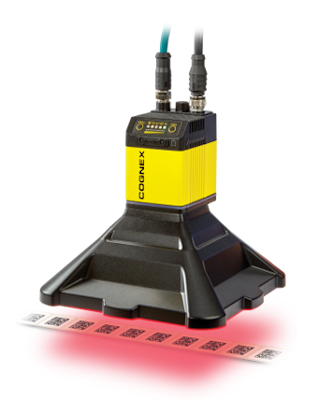

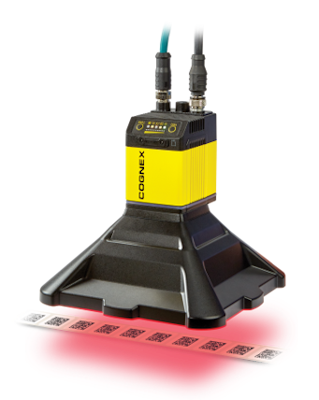

Weryfikacja kodów to proces klasyfikowania ich jakości za pomocą weryfikatora kodów, który rejestruje obraz kodu, a następnie go analizuje. Weryfikator kodów to jedyne urządzenie, które może wykonać ocenę jakości kodu oraz wygenerować oficjalny raport.

Do określenia ogólnej oceny jakości kodu używa się szeregu parametrów. Poszczególne oceny z każdego z tych parametrów składają się na ogólną ocenę kodu. Istnieją trzy standardy weryfikacji Międzynarodowej Organizacji Normalizacyjnej (ISO), które regulują kwestie kodów jednowymiarowych (1D), dwuwymiarowych (2D) i kodów znakowania bezpośredniego (DPM).

- Jesteś zainteresowany weryfikacją jakości kodów, ale nie wiesz jak sobie z tym zagadnieniem poradzić?

- Trafiłeś we właściwe miejsce!

- Wypełnij formularz, wówczas skontaktuje się z Tobą nasz konsultant.

Ocena jakości kodów

Weryfikacja kodów polega na analizie i wystawieniu oceny w postaci literowej (A do F) lub liczbowej (4 do 0). Kody z oceną C lub wyżej uważane są za odpowiednie i w pełni możliwe do skanowania.

Diagnozowanie i usuwanie błędów

Weryfikatory i oprogramowanie raportuje parametry jakościowe kodu i prezentuje dane pod kątem zgodności z normami ISO/IEC 15415, ISO/IEC 15416 i AIM DPM (ISO/IEC TR 29158). Oprogramowanie analizując kod dostarcza informacje potrzebne do poprawienia kodu.

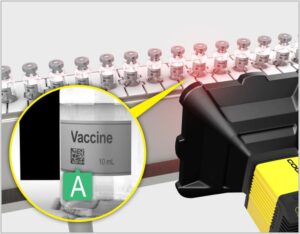

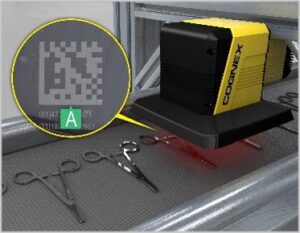

Weryfikacja kodów DPM

Kody DPM różnią się między sobą wyglądem jak i również powierzchnią na której kod się znajduje, przez co może przejawiać różne właściwości wizualne. Kody znakowane bezpośrednio (laserowo czy wytrawione punktowo) są podatne na słabe położenie komórek, niski kontrast czy nierównomierny rozmiar komórek. Powierzchnia może być również matowa, wysoko refleksyjna czy odlewana, najczęściej nie jest tak czysta jak drukowana etykieta. Niezależnie czy powierzchnia jest błyszcząca, gruboziarnista, gładka, prążkowana czy bruzdowana, weryfikacja kodów gwarantuje rzetelne i prawidłowo wykonane wyniki w każdych warunkach.

Zalety weryfikacji kodów

Weryfikacja kodów kreskowych wpływa na znaczną poprawę jakości kodu i płynność produkcji. Błędne skanowanie kodu może być przyczyną występowania błędów produkcyjnych, nieoczekiwanych przerw produkcji, zwrotów czy nawet kar pieniężnych. Przy pomocy weryfikacji kodów możliwe jest eliminowanie tych problemów na etapie drukowania czy laserowania.

Weryfikacja kodów kreskowych poprawia jakość kodu oraz płynność produkcji. Nieprawidłowo zeskanowany kod kreskowy może być przyczyną poważnych problemów, od błędów produkcyjnych i przestojów w produkcji po zwroty produktów, a nawet kary pieniężne. Nieudane skanowanie może mieć katastrofalne skutki, spowalniając linie produkcyjne i powodując kosztowne przedruki, marnowanie produktów i zwroty. Weryfikacja kodów kreskowych umożliwia eliminację tych problemów.

Kontrola jakości

Przy pomocy weryfikacji kodów producenci zostają powiadomieni o jakości kodów już na wczesnych etapach produkcji co eliminuje konieczność zwrotów wadliwych sztuk oraz ich ponownego drukowania. Weryfikacja gwarantuje, że etykieta czy kod naniesiony bezpośrednio na element będą czytelne na każdym etapie dostaw.

Weryfikacja Offline vs Inline

Offline

- Tylko kontrola wyrywkowa

- Obsługiwany przez człowieka

- Wykrywa problemy po ich wystąpieniu

- Większa różnorodność opcji FOV

- Niższa cena

- Przenośny

Inline

- 100% sprawdzonych kodów

- Produkcja nie musi być zatrzymana

- Możliwość ustawienia progów trendów

- PLC alarmuje w momencie spadku jakości

- Raporty generowane automatycznie i dostępne w razie potrzeby

Zgodność ze standardami branżowymi

Kolejną zaletą weryfikatorów kodów są raporty informujące o jakości kodów. Aktualnie coraz więcej branż, które potrzebują spełnienia odpowiednich standardów jakości wymagają od producentów weryfikacji jakości kodów. Raport może być drukowany jaki i eksportowany do archiwum w celu udowadniania zgodności z umową i wymaganiami branżowymi.

- Po co weryfikować?

- Dostajemy dokładne informacje, jakie błędy są w kodzie i jakie kroki podjąć aby ich uniknąć.

- Otrzymujemy gwarancję zgodności z wymaganiami umowy

- Oszczędzamy czasu dzięki unikaniu kosztownych przedruków i ponownych obróbek detali

- Zmniejszamy zwroty, reklamacje i ilość odpadów

2. Czytnik kodów vs. Weryfikator jakości kodów

Czytnik kodów

- Zaprojektowany do odczytywania kodów

Weryfikator jakości kodów

- Sprawdza prawidłowe formatowanie danych

- Potwierdza czytelność kodów przez wszystkie czytniki dostępne na rynku

- Wskazuje konkretne przyczyny, dlaczego kod nie jest czytelny

- Generuje w pełni legalne raporty, z uwzględnieniem wszelkich dostępnych standardów przemysłowych

3. Wytyczne i standardy

Wybrane branże ustalają, które parametry określają cechy akceptowalnego/ idealnego kodu, dla wybranego zastosowania.

- W oparciu o standardy aplikacji ISO 15415, ISO 15416 lub AIM DPM.

- Otwarcie przesłony

- Dopuszczalny zakres wymiarów x

- Symbolika

- Minimalna klasa przejściowa kodu

- Ogólne warunki weryfikacji, np. kąt i typ oświetlenia

4. Przykłady aplikacji

- Minimalna klasa kodu, zwykle “C” (1.5)

- GS1 “Auto” lub “Zawsze”

- MIL-STD 130 (wersje L do N)

- Może używać ISO 15415 lub AIM DPM lub AS9132

- Minimalna klasa kodu “B” z pewnymi wyjątkami

- Kodowanie danych “PI” i “DI”

- “DI” (identyfikacja urządzenia, zawsze wymagana, zazwyczaj GTIN)

- “PI” (identyfikacja produkcji, wymagana, jeśli na istniejącej etykiecie)

- Zgodnie z zasadami “Agencji Emisyjnej”

- GS1 (symbole GS1, w tym Matryca danych GS1 i GS1-128)

- HIBCC (kod 39, kod 128, matryca danych, kod QR, aztec)

- ICCBBA (ISB-128)

- kryteria GS1 lub HIBCC

- Musi kodować numer NDC w liniowym kodzie kreskowym

- Zazwyczaj stosuje się GS1 DataBar lub GS1-128

5. Zwroty, opis funkcji.

- Validation – Walidacja danych: potwierdza, że format danych kodu jest prawidłowy i zgodny z wymaganiami aplikacji, system komputerowy, bądź baza danych, która odbiera dane kodu, musi prawidłowo interpretować znaczenie tych danych.

- Veryfication – Weryfikacja jakości kodu: Odnosi się do jakości druku i czytelności kodu dla przyrządu testowego.

- X-Dimension – rozmiar X: Rozmiar najmniejszego paska/ modułu w dowolnym kodzie; zwykle w mils lub mm,

- Field of View – Pole widzenia: ogólny rozmiar obrazu, który obsługuje konkretna kamera.

- Mil: Jedna tysięczna cala. (0,001 “) – 0,13 mm.

- Element: pojedynczy pasek lub przestrzeń w kodzie kreskowym.

- Module: pojedynczy moduł w kodzie 2D, kwadrat w przypadku druku, znakowania laserem, wytrawianiem chemicznym itp., koło w przypadku znakowania mikroudarem.

- Characters – Znaki: zakodowane dane w kodzie kreskowym.

- Quiet Zone – Strefa ciszy: odnosi się do określonej niezakłóconej przestrzeni po lewej i prawej stronie kodu kreskowego lub obszaru na wszystkich czterech bokach kodu 2D. Poszczególne specyfikacje kodów określają wielkości strefy ciszy.

- Aperture – Przysłona: Rozmiar otworu może być podyktowany specyfikacją aplikacji, specyfikacją jakości lub ich kombinacją. Kiedy brak jest specyfikacji, zasadą ogólną jest: kody z wymiarami x pomiędzy 4 mil do 7 mil powinny być zweryfikowane z otworem testowym 3 mil. Kody 8 mil do 13 mil przy użyciu przysłony testowej 6 mil, a kody 14 mil na 25 mil wykorzystują otwór testowy 10-mil. Kody większe niż 25 mil korzystają z otworów testowych 20 mil.

- Bar Width Growth/ Print Growth – Wzrost wydruku: miara wzrostu lub skurczu szerokości modułów. Niska jakość druku może wynikać z rozszerzania lub kurczenia widocznych ciemnych modułów, co może powodować ich zniknięcie, tzw. niedodrukowanie lub przedrukowanie.

- Cell Contrast – Kontrast komórki: pomiar różnic pomiędzy jasnymi i ciemnymi modułami kodu 2D, dla weryfikacji zgodnie z metodologią AIM DPM.

- Symbol Contrast – Symbol Kontrast: pomiar kontrastu pomiędzy najjaśniejszym i najciemniejszym modułem, zgodnie z ISO5145, ISO5416

- Grade – Ocena weryfikacji: klasa kodu, A, B, C, D i F, odpowiednio od bardzo dobrej A, do niedopuszczalnej F.

- Metrics – Wartości metryczne: dokładne wartości grade’ów, wyrażone w wartościach metrycznych

- Decodability – Dekodowalność: analiza formuły dekodowania kodów kreskowych, 1D stosowana w dekodowaniu, idealny kod paskowy ma 100 procentową dekodowalność, jednak dekodowalność na poziomie 25% często jest akceptowalna. Ten parametr pomaga śledzić degradację materiałów drukarskich oraz pozwala dość wcześnie określić ich zużycie.

- Error Correction – Korekcja błędów: określa poziomy korekcji oraz maksymalne dopuszczalne poziomy uszkodzenia kodu 2D

- 30Q: 30 stopniowe oświetlenie ze wszystkich czterech stron.

- 30T: 30 stopniowe oświetlenie z dwóch, naprzeciwległych stron.

- 30S: 30 stopniowe oświetlenie z jednej strony.

- DPM: podstawy do bezpośredniego znakowania części: kody bezpośrednio i trwale umieszczone na detalu.